Tous les six mois, les partenaires du consortium RAMSSES (voir encadré) sont accueillis par l’un d’entre eux. L’assemblée générale suivie de conférences internationales (E-Lass), est un temps fort du projet. Or en ce début d’année la situation sanitaire a conduit Naval Group, hôte 2021, à imaginer une autre façon de réunir les 37 partenaires de 12 pays.

Un évènement repensé pour continuer d’échanger

Comme le rappelle Emilie Louërat, en charge du suivi et des relations avec le consortium, « Nous nous sommes adaptés pour continuer de faire vivre les échanges. 80 personnes assisteront à l’assemblée générale en visio. » Les contenus permettront de faire le point sur l’ensemble du projet, ponctués de plusieurs séquences vidéo autour d’un fil rouge lié à l’un des lots de travaux (work package) piloté par Naval Group : la réalisation d’une pale d’hélice creuse en fabrication additive.

« En coopération avec Sirehna, le Joint Laboratory Marine Technology (JLMT), laboratoire commun entre Naval Group et l’Ecole centrale de Nantes, et l’ENSTA Bretagne, nous présentons l’histoire de cette première mondiale, depuis sa conception jusqu’aux campagnes de test du démonstrateur » précise Patrice Vinot, chef de projet R&D fabrication additive. Une réussite qui répond en tout point aux objectifs fixés dans le cadre du projet H2020. « Nous avons en effet atteint 48 % de gains de masse sur le 2ème démonstrateur à échelle ½ d’une masse finale de 700 kg » poursuit-il.

E-lass : 200 personnes autour des solutions innovantes de matériaux composites

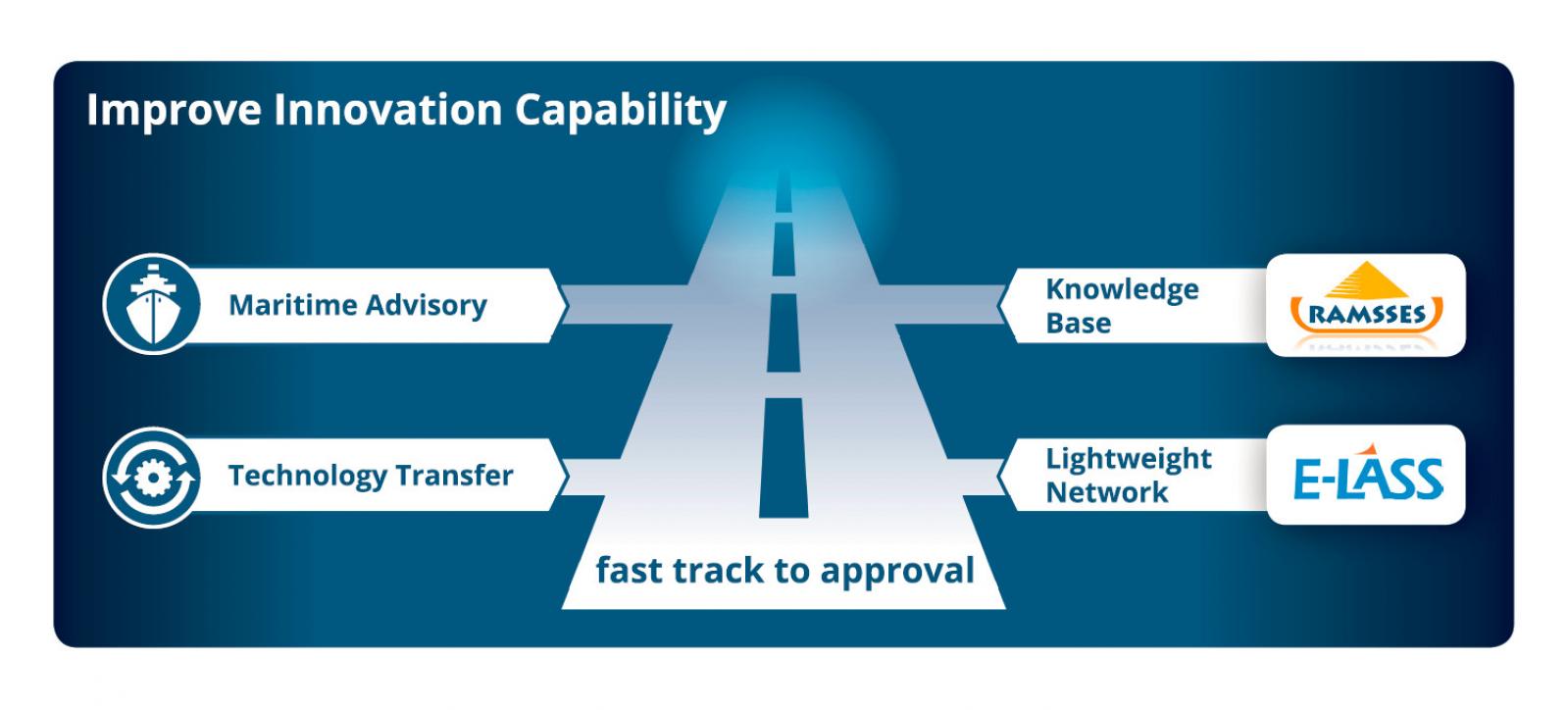

Avec l’impossibilité d’organiser sur sites les traditionnels tours industriels, Naval Group a fait le choix de favoriser les échanges sur les développements de solutions de matériaux composites en mettant en lumière les avancées et les savoir-faire de ses partenaires industriels et académiques. « Ces matériaux peuvent offrir des performances supérieures à ceux utilisés comme l’acier. Les travaux menés dans le cadre de RAMSSES visent à démontrer la faisabilité des solutions imaginées et les gains apportés en termes de réduction de masse, de fonctionnalisation, comme le monitoring1 , de coûts et d’impact environnemental, tout en garantissant une sécurité acceptable vis-à-vis de la réglementation incendie », conclut Emilie Louërat.

1Monitoring : intégration de capteurs dans les composites.